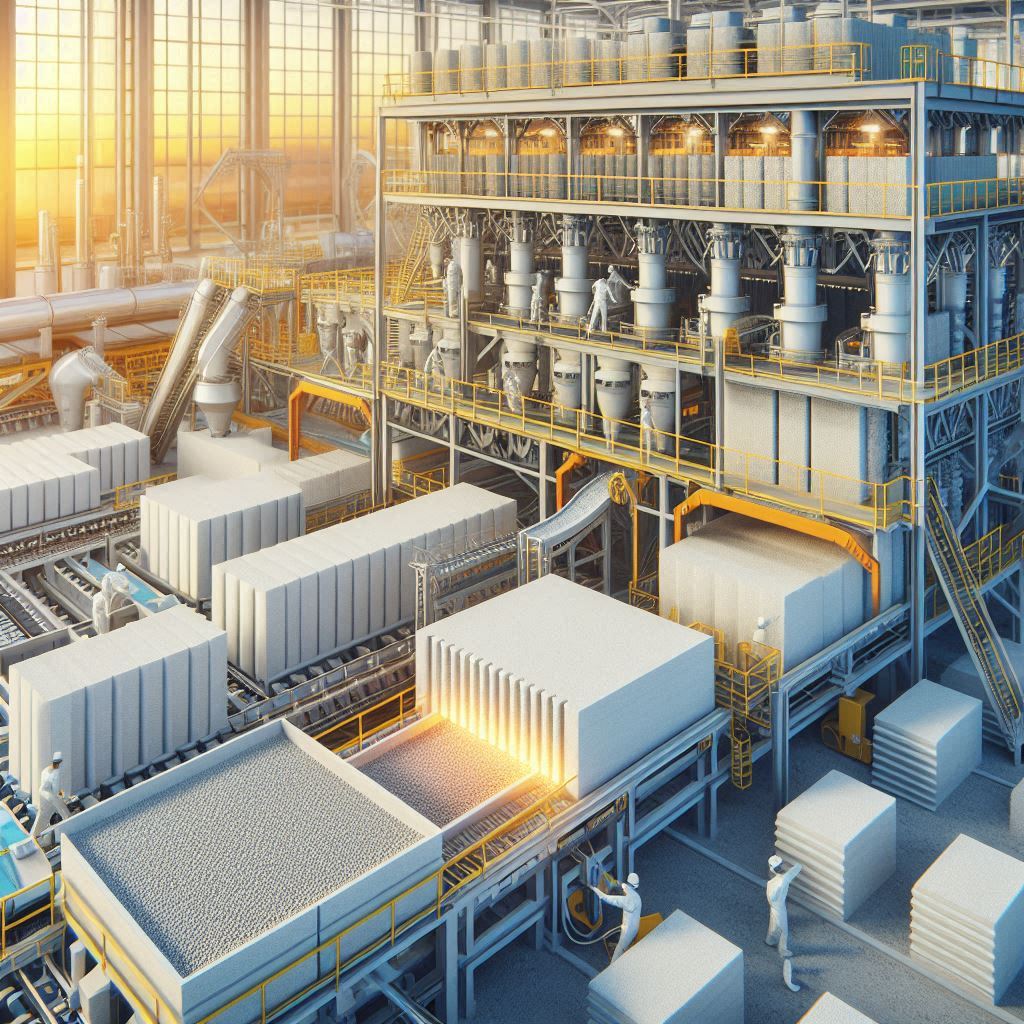

Введение в производство газобетона

Газобетон — это современный строительный материал, который завоевал популярность благодаря своим уникальным свойствам. Он обладает высокой прочностью, низкой теплопроводностью и отличной звукоизоляцией. Этот материал широко используется в строительстве как жилых, так и промышленных зданий. В данной статье мы подробно рассмотрим весь процесс производства газобетона, начиная от выбора и подготовки сырья и заканчивая получением готовых блоков. Этот процесс включает множество этапов, каждый из которых имеет свои особенности и требует строгого соблюдения технологий.

Выбор и подготовка сырья

Для производства газобетона используются следующие основные компоненты:

- Цемент. Он является основным вяжущим материалом, который обеспечивает прочность и долговечность газобетонных блоков. Обычно используется портландцемент марки М400 или М500.

- Песок. В качестве заполнителя используется дробленый кварцевый песок, который предварительно измельчается и просеивается для удаления крупных частиц и примесей.

- Вода. Она необходима для гидратации цемента и образования однородной смеси.

- Алюминиевая пудра. Выступает в качестве газообразующего агента, который при реакции с известью и водой выделяет водород, создавая поры в материале.

- Известь. Она добавляется для снижения усадки и повышения прочности газобетона.

Подготовка компонентов

Подготовка сырья является важным этапом, который напрямую влияет на качество конечного продукта. В процессе подготовки необходимо учитывать следующие аспекты:

- Цемент и песок. Цемент и песок предварительно просеиваются через специальные сита для удаления крупных частиц и примесей. Это обеспечивает однородность и улучшает свойства конечного продукта.

- Известь. Гашение извести проводится в специальных емкостях. Известь смешивается с водой до получения гашеной извести, которая затем используется в производстве.

- Алюминиевая пудра. Алюминиевая пудра тщательно смешивается с водой до получения однородной массы. Важно соблюдать точные пропорции и тщательно перемешивать, чтобы избежать образования комков.

Смешивание компонентов

Процесс смешивания

Смешивание компонентов — это ключевой этап производства газобетона. От правильного смешивания зависит однородность и качество готовых блоков. Процесс смешивания проходит в несколько этапов:

- Смешивание сухих компонентов. В специальный бетоносмеситель загружаются сухие компоненты: цемент, песок и гашеная известь. Все компоненты тщательно перемешиваются до получения однородной сухой смеси.

- Добавление воды. В сухую смесь постепенно добавляется вода. Важно добавлять воду постепенно и непрерывно перемешивать смесь, чтобы избежать образования комков и обеспечить равномерное распределение влаги.

- Введение алюминиевой пудры. На последнем этапе в смесь вводится алюминиевая пудра, которая служит газообразующим агентом. Смесь тщательно перемешивается для равномерного распределения пудры и получения однородной массы.

Формовка и твердение газобетона

Формовка блоков

После завершения процесса смешивания полученная масса заливается в специальные формы. В формах начинается процесс газообразования: алюминиевая пудра вступает в реакцию с гидроксидом кальция, выделяя водород, который создает множество мелких пузырьков в массе. Это придает газобетону пористую структуру и уменьшает его плотность.

Процесс твердения

- Начальное твердение. Заполненные формы оставляют на 1-2 часа для первичного схватывания. В это время происходит частичное твердение смеси, но она остается достаточно пластичной для дальнейшей обработки.

- Резка. После начального твердения полузастывшие блоки извлекаются из форм и нарезаются на заданные размеры. Резка проводится с помощью специальных станков, которые обеспечивают точные размеры и форму блоков.

- Автоклавирование. Нарезанные блоки помещаются в автоклавы, где они подвергаются обработке при высокой температуре (180-200°C) и давлении (10-12 атм). Этот этап длится 8-12 часов и обеспечивает окончательную прочность и стабильность газобетона. В процессе автоклавирования происходит полное гидратация цемента и образование кристаллической структуры, что придает материалу высокие механические характеристики.

Контроль качества и упаковка

Контроль качества

Каждая партия газобетона проходит строгий контроль качества, включающий следующие этапы:

- Проверка размеров и формы. Готовые блоки проверяются на соответствие заданным параметрам. Отклонения по размеру не должны превышать допустимые нормы.

- Испытание на прочность. Образцы газобетона подвергаются испытаниям на сжатие и изгиб. Эти тесты позволяют убедиться в том, что материал обладает необходимой прочностью для использования в строительстве.

- Анализ плотности и пористости. Оценка равномерности распределения пор в блоках. Этот параметр важен для обеспечения хороших теплоизоляционных свойств газобетона.

Упаковка и хранение

Готовые блоки упаковываются в термоусадочную пленку, которая защищает их от влаги и механических повреждений. Для удобства транспортировки и хранения блоки укладываются на поддоны и закрепляются пленкой или стропами. Хранение блоков осуществляется в сухих помещениях или под навесом, чтобы предотвратить их намокание и порчу.

Преимущества газобетона

- Высокая прочность. Газобетон обладает высокой прочностью на сжатие, что позволяет использовать его для возведения несущих стен и других конструкций.

- Низкая теплопроводность. Пористая структура газобетона обеспечивает отличные теплоизоляционные свойства, что способствует снижению теплопотерь и повышению энергоэффективности зданий.

- Легкость. Газобетонные блоки имеют меньший вес по сравнению с традиционными строительными материалами, что упрощает их транспортировку и монтаж.

- Экологичность. Производство газобетона не наносит вреда окружающей среде, так как используется натуральное сырье и не образуются вредные выбросы.

- Звукоизоляция. Пористая структура газобетона также обеспечивает хорошую звукоизоляцию, что делает его отличным материалом для строительства жилых зданий.

Заключение

Процесс производства газобетона является сложным и многоэтапным, требующим строгого соблюдения технологий и контроля на каждом этапе. Только так можно добиться высокого качества и надежности готовых блоков, которые станут основой для долговечных и энергоэффективных зданий. Применение газобетона в строительстве позволяет значительно снизить затраты на отопление и кондиционирование, улучшить звукоизоляцию помещений и обеспечить высокую прочность и долговечность сооружений.